| 央视网|中国网络电视台|网站地图 |

| 客服设为首页 |

内容导读:中国在成为电动自行车大国的同时,却滋生了一个废旧电池污染的大毒瘤。新一轮全国性整治行动风雨欲来

中国电池工业协会副理事长王敬忠在保定考察的时候,曾进入到一个废旧铅酸电池处理的隐蔽小院,从电池中倾倒出来具有浓烈气味的酸液,已经让一棵一人环抱不住的大树被腐蚀倾倒。酸液的危害还不是最致命的,这家作坊主仅仅支起一口坩埚,从电池中取出含铅极板放到坩埚中冶炼,含铅的烟气混在空气中飘散到四处。

重金属铅可以通过呼吸道、消化道等多种途径进入人体并在体内积蓄,在体内积累到一定量后会对人体造成危害。近年来爆发的数起血铅事件让环保部决心对铅酸电池行业进行根治。从去年5月起,一场席卷全国的环保风暴,曾使得整个铅酸电池制造业被迫进行“休克治疗”。眼下,第二场风暴即将来临,这一次的整治重点则是铅酸电池回收环节的污染乱象。

“前面关注的都是电池生产企业,很少关注到回收企业,其实它们乱象更大,污染最大。”王敬忠向《环球企业家》透露。

中国在不知不觉间成为电动自行车大国的同时,该行业主要采用的铅酸电池所造成的新的污染副作用正在显现出来。

有色金属工业协会副会长贾明星也向本刊证实了这一消息。环保部正准备启动对铅蓄电池回收行业的专项环保核查行动,有色金属工业协会已经将方案提交到了环保部。“今年上半年应该就会行动,没有环评、环保不达标的,必须强制关停。”贾明星说。

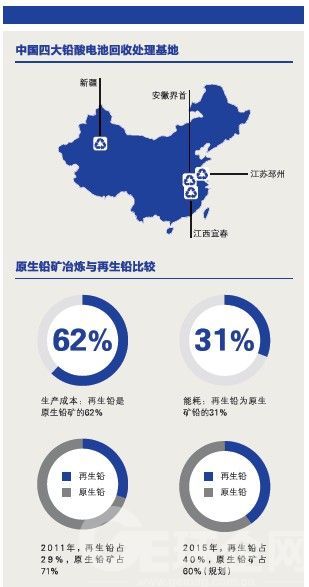

2011年中国再生铅产量超过300万吨,一吨电解铅锭按一万五千元价格来计算,这是个超过400亿的产业。这个产业的现状是,握有再生铅资质的企业少之又少,尤其在去年环保风暴后全国仅存23家。与此同时,不具备处理资质的作坊式冶炼厂大量分布在全国各地。它们喜欢藏身于省与省之间的交界处,难以排查;规模一般不超过十人,投入成本从几万到几百万不等;游击作战,若藏匿之处被发现则快速转移。这些作坊式的毫无环保措施的冶炼小厂,占据整个再生铅冶炼产能的70%。

去年八月,《再生铅行业准入条件(征求意见稿)》发布,要求新建、改扩建再生铅项目单系列生产能力必须在5万吨/年以上,现有再生铅企业单系列生产能力不低于3万吨/年。到2013年底以前,淘汰所有生产规模在3万吨/年以下的再生铅企业。

工信部节能综合利用司综合处副处长王孝洋不久前公开表示,工信部将鼓励再生铅企业兼并重组,并有望从政策和资金层面给予支持。

无数信号显示,政府开始真正意识到电池回收产业中存在的毒瘤,并愿意全力切除,重塑产业格局。全国第二大铅酸电池生产商超威创始人周龙瑞告诉《环球企业家》,2009年,国家对于铅酸电池回收网络的规划是,一家回收企业能够覆盖周边500公里的范围。按照这个规划,几乎每个省一家回收企业就已足够。“最初政府也是希望一张白纸要画一个好的蓝图,大的铅酸电池生产企业通过销售网络建立回收渠道,以旧换新,电池回收企业也要做大,全国东西南北中各建几个点。”王敬忠说。

然而由于执法和监督不严,现实是,这仅仅实现了美好蓝图的30%。铅酸电池生产商通过销售渠道回收的电池仅占很小一部分,真正具备资产的再生铅冶炼厂的生产产能也仅占全部产能的30%。70%的再生铅由没有环保投入和税收压力的小作坊冶炼,它们零散、庞大,且由于低价在市场具备强大的竞争力。而这一切都是以环境污染为代价。在这些小作坊的搅局下,真正具备规模和资质的企业日子加倍难过。

草根突围

全国最大铅酸电池回收处理基地位于安徽界首的田营镇陶庄湖,这片低洼之地此前是一个国营农场。1999年,四家村办再生铅冶炼企业集体搬迁到此地,成立田营工业园。三年后,位于田营工业园的12家企业合并成华鑫集团,朱桂贤任董事长。

园区厂房占地10万平方米,单堆放废旧电池和拆解分离的拆解中心就占6万平方米的面积,最多可堆放10万吨的电池。华鑫处理完的成品是合金铅,再出售给电池生产企业。从电池到合金铅,需要经过拆解、粗铅冶炼、精铅冶炼、合金铅生产四个步骤。华鑫自主研发的自动拆解线暂不对外开放,此外拥有12条粗铅冶炼产线,1条精铅冶炼产线和1条合金铅产线。华鑫的工艺水平在规模化生产的企业中不属于前列,每个处理步骤都是分别进行,华鑫正考虑引进意大利的全封闭自动生产线,从拆解到合金铅一条产线全部完成。

年近六十的朱桂贤,在当地人眼中是个传奇人物,靠走街串巷回收电瓶起家,做到企业产值达数十亿的规模,集团去年的税收占到整个界首市财政收入的一半。朱桂贤身着带毛领的褐色皮衣,倾听人说话时身体略往前倾、双手并在背后,烟嗓,说话带着浓重的安徽口音。

“其他行业我们不懂,而且这里人多地少,不做这个(再生铅冶炼),其他的也做不了。”朱桂贤告诉《环球企业家》。田营有一千多年的制陶历史,烧制陶瓷的釉必须用铅,因此田营人很早就与铅打上了交道。直到1990年代塑料的兴起,极大挤占了当地烧制的一种叫红盆的陶制品的市场空间,田营人不得不转而到铅产业中。

今年三月的一天,本刊记者到达田营工业园时,农田上的小麦已开始返青,临近大门几米的地方,还有村民在放羊。这里的农民只种两季作物,一季小麦,一季玉米。人多、资源少的贫瘠逼迫着人们出走四方。田营的一首民谣写尽当地境况:“沙土窝,黄草棵,腰里别个要饭锅,拉着红盆走四方,换来粮食度饥荒。”

朱桂贤介绍,最初田营人到全国各地收购废旧汽车电瓶,然后送到江浙处理。后来才开始引进技术人员,自己做冶炼。朱桂贤1988年在卢腰村创办了自己的冶炼工厂,那时候废旧电池仅一千元/吨,铅锭价格也仅两千元/吨 (现在铅锭价格已经达一万五千元/吨) 。后来这个生意逐渐有了大批追随者,十几个人搭伙,买来冶炼炉就开始进行废旧电池的处理,每个厂不到3000吨/年的产量。

最初朱桂贤们并没有意识到铅的污染,直到1998年。卫生部官员到界首调研,告诉朱桂贤铅作为重金属的污染危害,并建议把厂区搬离居民区。在阜阳市和界首市的参与下,所有村办冶炼厂全部搬迁到田营工业园,距离居民区有一千米的防护距离。

集中到工业园区后,冶炼厂派出的在全国采购废旧电池的业务员就达600人,那一年冶炼规模也有了大幅提升,每家冶炼厂的再生铅年产量都突破了万吨,也逐渐有了新的冶炼厂进入园区。2002年,田营工业园的12家企业合并为华鑫集团。

业内人士透露,华鑫集团并不是真正意义上的集团,旗下16家子公司独立生产,只是在采购和销售上由集团统一渠道,成立华鑫集团的原因在于扩大生产规模以获取废旧电池处理资质。朱桂贤的五儿子、华鑫集团副总朱宝义告诉《环球企业家》,集团在财务上也是统一的,由12个股东入股组成,收益根据股份进行分账。

不管怎样,华鑫集团或者说田营工业园已经成为全国最大的废旧电池回收处理中心。全国1900多家铅酸电池生产厂商有超过300家电池生产商会给华鑫供给原料,这种与电池企业点对点的固定合作关系占到华鑫原料来源的70%。此外,华鑫在全国建立了15个回收网点,分布在上海、浙江、江苏、福建、江西、东北三省、湖南、湖北等地。华鑫从居民散户以及电池倒卖中间人手中回收的电池原料仅占30%。华鑫回收体系的员工人数达五千。据全国第二大铅酸电池生产商超威创始人周龙瑞介绍,超威通过自己的销售渠道回收的废旧电池有70%都是送到界首交给华鑫处理。

由于70%的废旧电池掌握在散户手中,不少再生铅冶炼企业遭遇的最大的问题就是原料紧缺。朱宝义介绍,由于华鑫回收渠道搭建得较早且比较完整,十多年的生产中从来没有遭遇电池原料紧缺的状况,甚至有时候会把原料转卖给其他再生铅冶炼厂。

朱桂贤回忆,2002年到2006年是华鑫发展最快的一段时期,每年增速都超过30%。2006年,华鑫的产值达30亿元。这一年,朱桂贤迎来了他的再生铅冶炼生涯中的第二个关键节点—第一个节点是1999年从卢腰村搬迁到田营工业园。2006年,朱开始着手技术改造,加大环保投入,并从外省引进铅酸电池生产企业进入工业园区。

华鑫集团投入了3亿多元进行技改,以前一吨半、两吨的冶炼炉全部淘汰,改为十吨的冶炼炉。能耗由375千克标准煤/吨铅降低为108千克标准煤/吨铅,当时国家的准入条件是135千克标准煤/吨铅。为了环保达标,技改投入中很大一部分用于环保设施。如用于除尘的布袋数量从此前的100条增加到720条。朱桂贤介绍,3亿多元的投入一部分来自于贷款,一部分来自于融资。“如果技术上不去就不让搞了,花再多钱也得搞。”朱桂贤说。

废旧电池回收处理集散中心给华鑫带来了品牌效益,也获得了政府认可和支持。2007年11月,田营工业园被国家发改委批准为全国第二批循环经济试点园区;2010年成为国家首批“城市矿山”示范基地。华鑫获得了政府超过一亿元的资金支持。

即便如此,废旧电池回收处理仍是非常微利的行业,而且华鑫面对的是潜伏在全国各地的没有环保和税收成本的数千家竞争对手。朱宝义说,华鑫这么多年的毛利一直处于2.5%的微利水平,在去年电池市场剧烈波动的环境下,华鑫出现亏损。“电池的定价权不在我们手里,大量的电池还是在私人散户手中。而且回收不规范,价格可能一天会变几次。”朱宝义说。具有45万吨/年废旧电池处理产量、33万吨/年再生铅生产产量的华鑫,必须保证有3万吨电池的库存。

而从电池拆解到合金铅的生成,每吨的处理成本为3000元,考虑到税收因素,每吨处理成本约为4000元。去年,合金铅和废旧电池之间的差价曾低至3000元,华鑫每处理一吨废旧电池,就亏损1000元。朱宝义坦言,发展最大的阻碍就在于那些看不见的“同行”,这些小作坊在成本上极有优势,低价竞争,压低行业利润。

新涌入者

浙江长兴,是中国铅酸电池最大的生产基地,这个行业的两大龙头企业—天能和超威都在考虑进入电池回收处理行业。

作为全国最大铅酸电池生产商的掌门人,天能董事长张天任在2000年就在考虑上马回收项目。张认为,电池生产过程可以做到完全清洁化,但流通、使用、再生产过程仍具有污染风险。2005年,张天任派出天能总工程师和项目负责人到美国、巴西、马来西亚、欧洲去考察具体回收技术。考察完后,张天任有三种路径选择:一是使用国产技术和装备;二是采用美国、巴西的技术路线;三是欧洲的技术路线。最终,天能花3.5亿从意大利引进了一条全封闭自动化的生产线。从考虑进入电池回收处理领域到最终做出决策,因行业形势不明朗,整整隔了十年。

“环保、监督不力;小、乱、散的个体户照干;有些小地方还有保护主义,这样一搞之后,整个产业都乱,大家也没有信心去投资。”张天任说。

与天能总部相隔不远的超威,也一直有进入铅酸电池回收处理领域的打算。周龙瑞之前是从事蓄电池研究几十年的工程师,儿子周明明在长兴的一所中学任教。1998年,周氏父子创办超威,现在超威已经成为仅次于天能的全国第二大铅酸电池生产企业,去年生产铅酸电池四千万只,95%都用于电动自行车。周龙瑞介绍,今年超威的电池产量将达到八千万只。

一直试图进入电池回收处理领域的超威,却苦于没有资质,因为国家对于再生铅生产资质证书的发放审批非常严格。此前浙江省只有超日一家再生铅企业,审批手续就花了两年多的时间,在去年的环保风暴中也被取缔关停。

张天任认为,再生铅生产资质虽然难拿,但是由于监管不严,没有拿到资质的企业依然回收电池后进行处理冶炼。去年环保部对所有涉铅企业进行环保核查时,登记在册的再生铅企业一共为186家,经过整治取缔后,仅存23家。事实上,真正进行再生铅生产的企业的数量完全无法统计,潜藏于黑暗中、不被主管部门所知的再生铅小作坊才是主要生产军。

周龙瑞介绍,一般电池的使用期是15个月,之后电池就报废了,但报废电池能以售价的30%再进行出售。超威对电池回收采用的方法是,在出售电池时,就以70%的价格进行售卖,把回收的价格直接减掉,消费者用完后直接返还给超威。理论上说,电池生产商应该对电池进行一比一的比例回收。但张天任介绍,现阶段电池生产商通过销售网络回收的电池仅占销售的25%到30%。

王敬忠认为,电池生产企业应该利用好自身的销售网络,建立起强大的回收体系。超威有遍布全国的数百个分销商,几乎覆盖所有县。天能有近千个分销商,遍布全国的网点则达5万个。拥有如此庞大的销售网络的电池生产商,可以利用其销售网络搭建电池回收网络,掌握废旧电池资源。

天能和超威回收来的废旧电池,一般通过委托加工的方式交给再生铅企业处理。一种方式是支付再生铅企业每吨电池的处理费用,另一种是废电池和合金铅以一定比例进行置换。整体是一个闭环的循环生产。但是由于资质或其他原因,在再生铅冶炼这个环节,天能、超威这样的电池生产商没有涉足。

不过现在情况正在改变。天能在长兴吴山区工业园的西南角,有一条长达310米的电池回收处理产线正在建设中。电池槽内约1500吨的铅酸电池堆成小山状,红白蓝塑料布覆盖在上面。电池槽不远处悬空挂着一个抓斗,产线开工后抓斗一次性将3.5吨电池抓到破碎机内进行拆解。三名工人正在破碎机的发动机上拧紧螺丝钉。

连接着破碎机的是一个6米高、2米半径的预脱硫装置,这套脱硫装置的造价就高达千万,可以脱去电池中的硫酸根,保证以后的处理过程不含硫,脱离出来的硫将被处理为硫酸钠后当作建筑材料使用,预脱硫装置在国内再生铅产线中是首例。铅冶炼时的平炉改为转炉,熔点由1350度下降到950度,可以减少挥发和能耗。这条产线可以实现铅回收率达98%,铅渣的含铅量低于0.2%,远高于国内设备的处理能力。

这条引自意大利15万吨/年处理能力的产线造价是3.5亿,同样处理能力的国产设备只需六千万的成本。华鑫集团正考虑在今年引进同样的产线,进行技术提升。超威正计划收购一家已经获得资质的从上海搬迁到山东的再生铅冶炼厂。

环保部、工信部等部委的强势介入,或将改变整个铅酸电池回收行业的格局,若要使正规军受益,新进入者和投资者对行业更具信心,关键在于对于小作坊的核查和打压力度。“我们现在研究方案,争取能够排查到位。”有色金属工业协会副会长贾明星说。